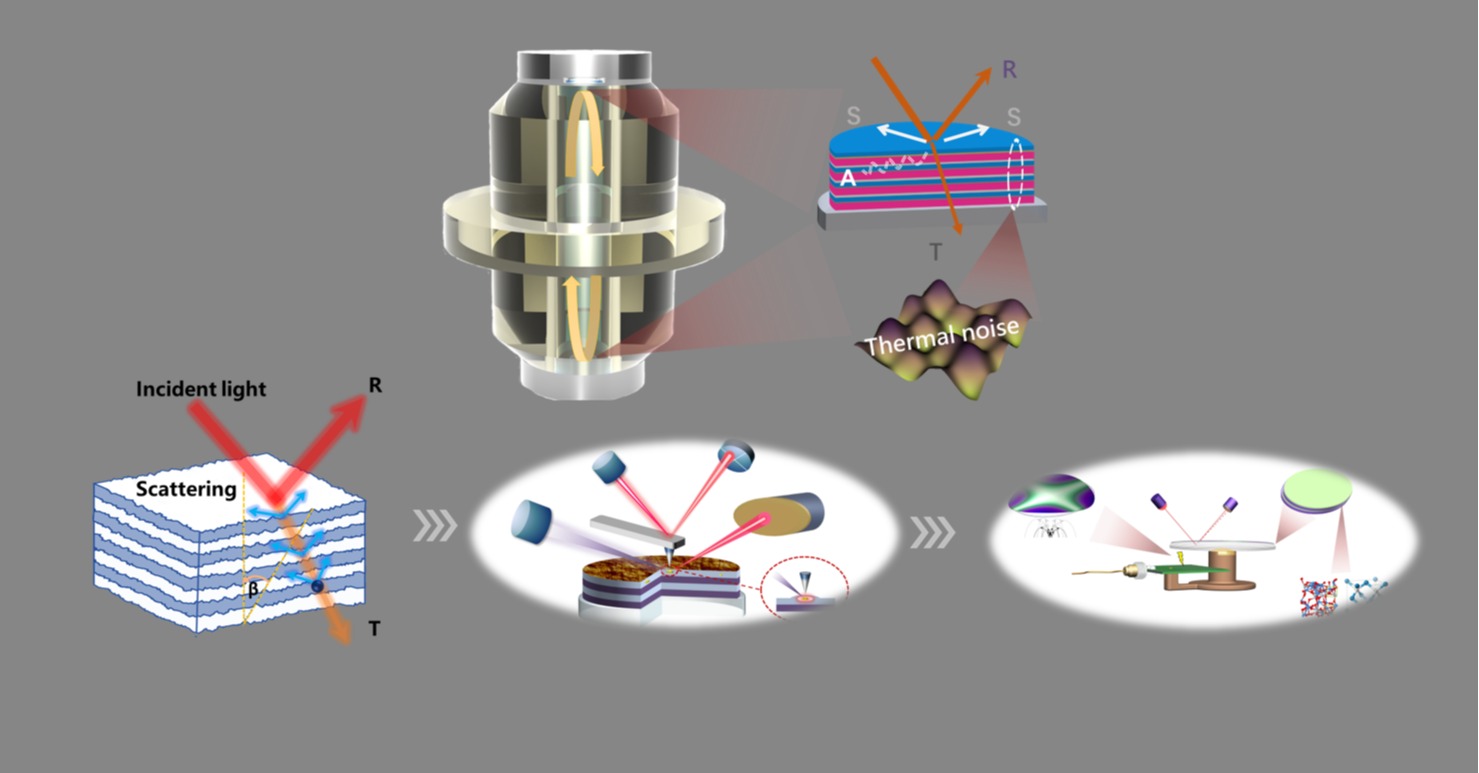

强激光系统与装备对重大科学问题的解决、国防装备的进步、高新技术产业的发展有重大影响,薄膜器件是强激光系统的核心和短板。团队建立了激光薄膜优化设计、全流程制备、性能表征、系统应用的研制平台,研究激光与材料的相互作用机制,探究薄膜损耗机理及控制技术,实现薄膜结构、光学性能、环境适应性的有效调控,开展高功率激光系统的研制。

面向精密测量的重大需求,研究薄膜吸收、散射、热噪声的物理机制,开发吸收缺陷、机械损耗的精确表征技术,优化材料和工艺实现超低损耗激光薄膜制备。

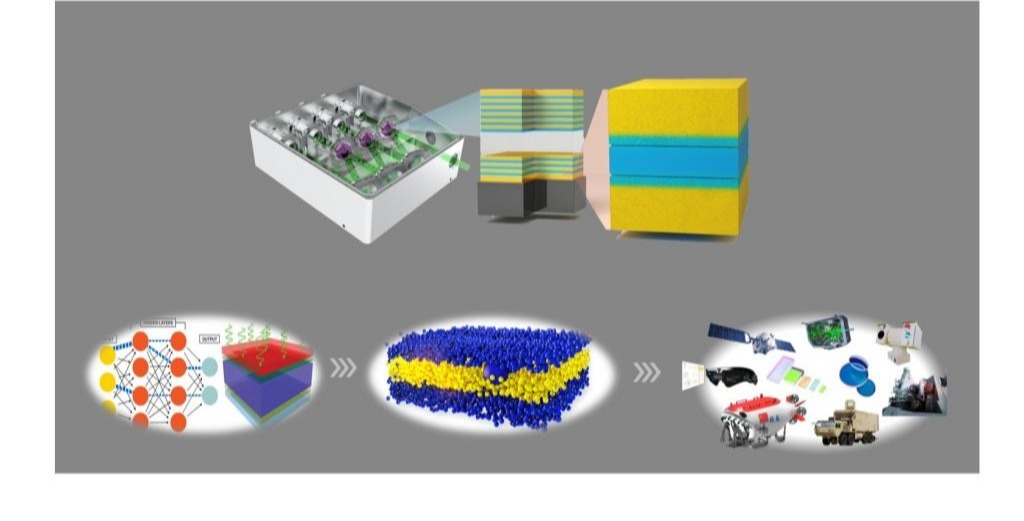

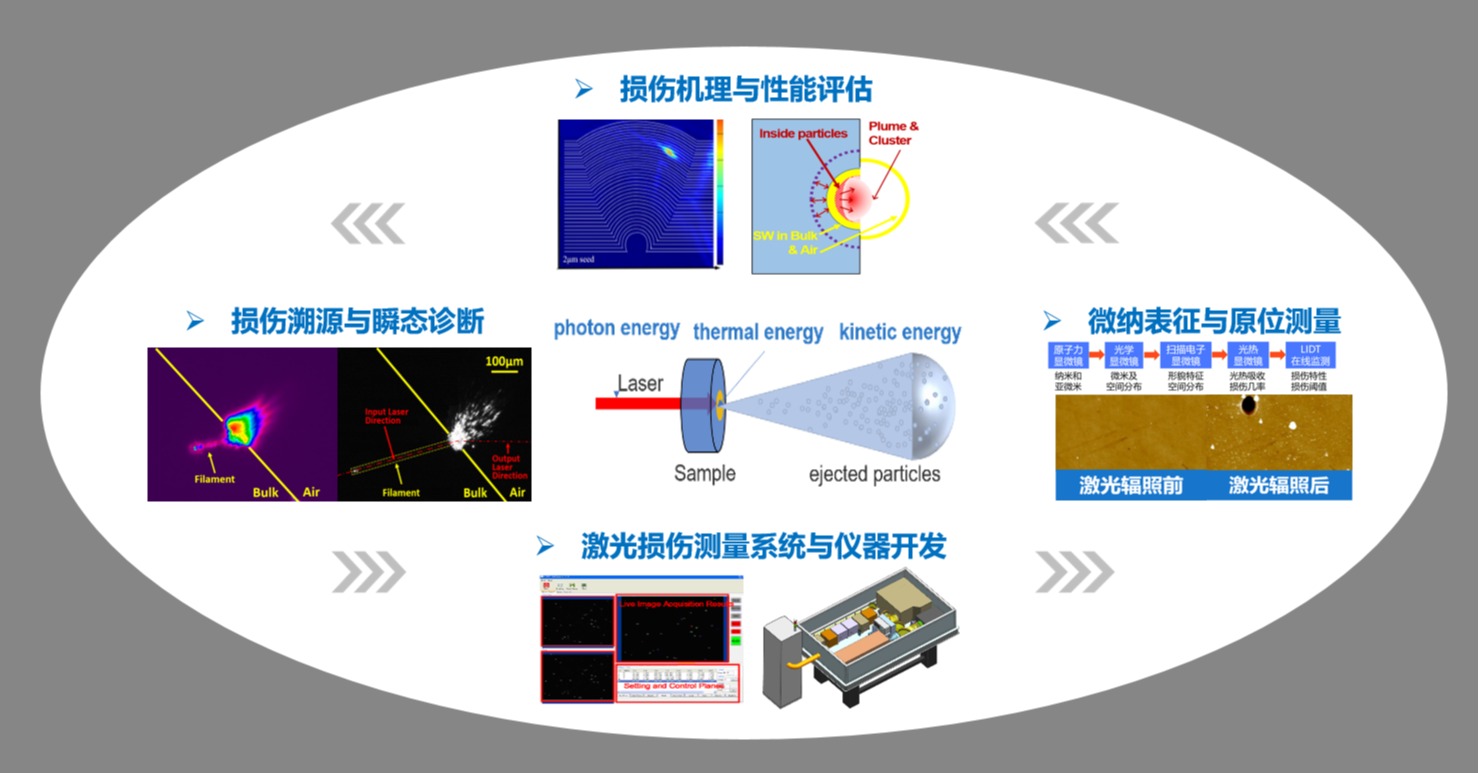

致力于多功能强激光薄膜全流程制备技术研究,研究领域包括薄膜损伤机理、多物理场设计控制、微观结构调控等

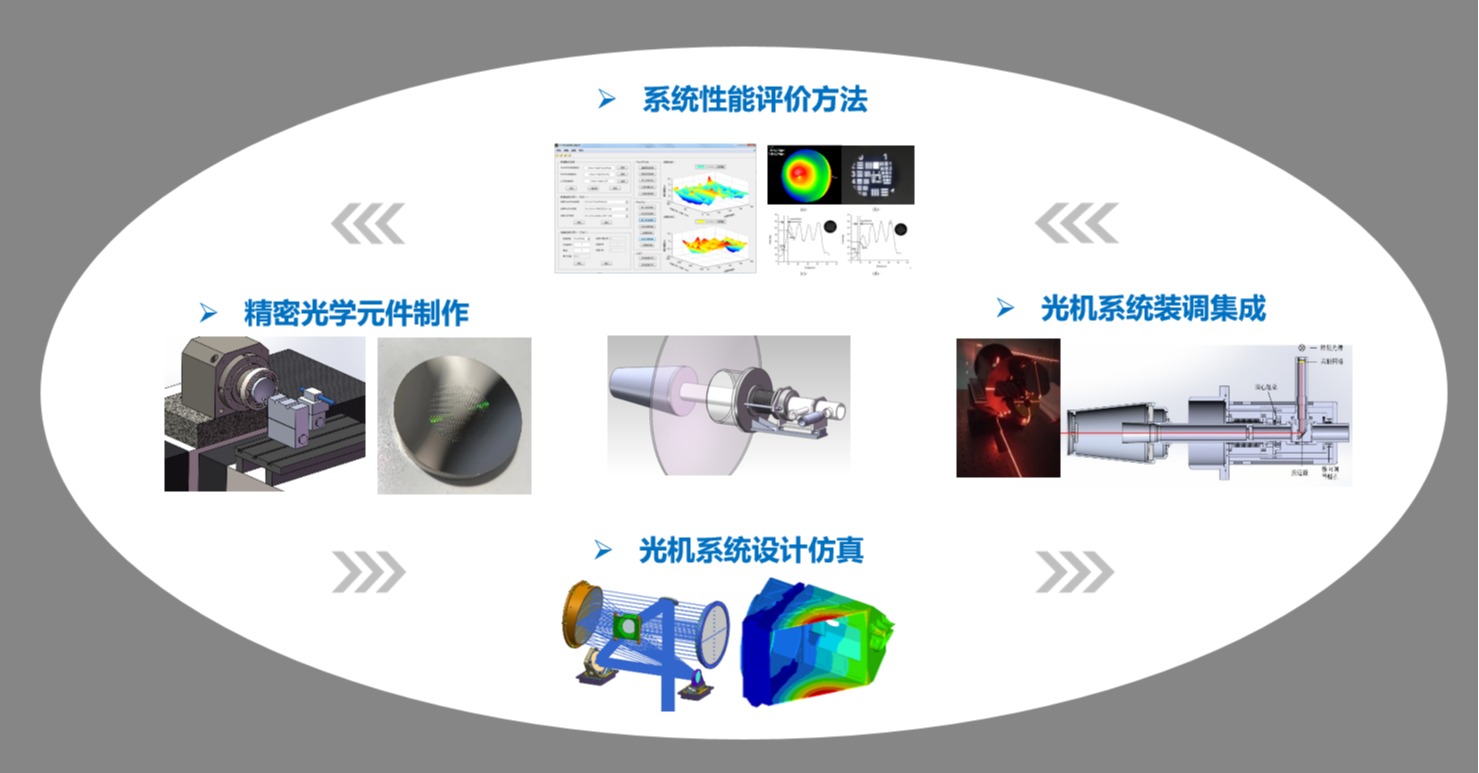

依托于精密元件制造与光学薄膜技术,开展紫外、可见、红外波段的精密光学系统研制,提出了面向对象的复杂光学系统设计方法,解决了光学系统装调高精度集成装配的关键技术,建立了光学系统性能检测评估方法,构建了包括“光学设计——结构设计——元件制造——装调集成——性能评价”的精密光机系统研发平台。 基于数控抛光和单点车削技术,建立了基于光学探针的非接触式纳米精度原位检测方法和补偿加工技术,构建了慢刀伺服加工的误差理论,提出两步补偿加工策略,解决了关键光学元件的精密制造难题。 面向不同需求,研制了多种覆盖可见光、紫外与红外波段的精密光机学系统和光机电算一体化精密仪器,为多个重大型号项目的提供了有力支撑。

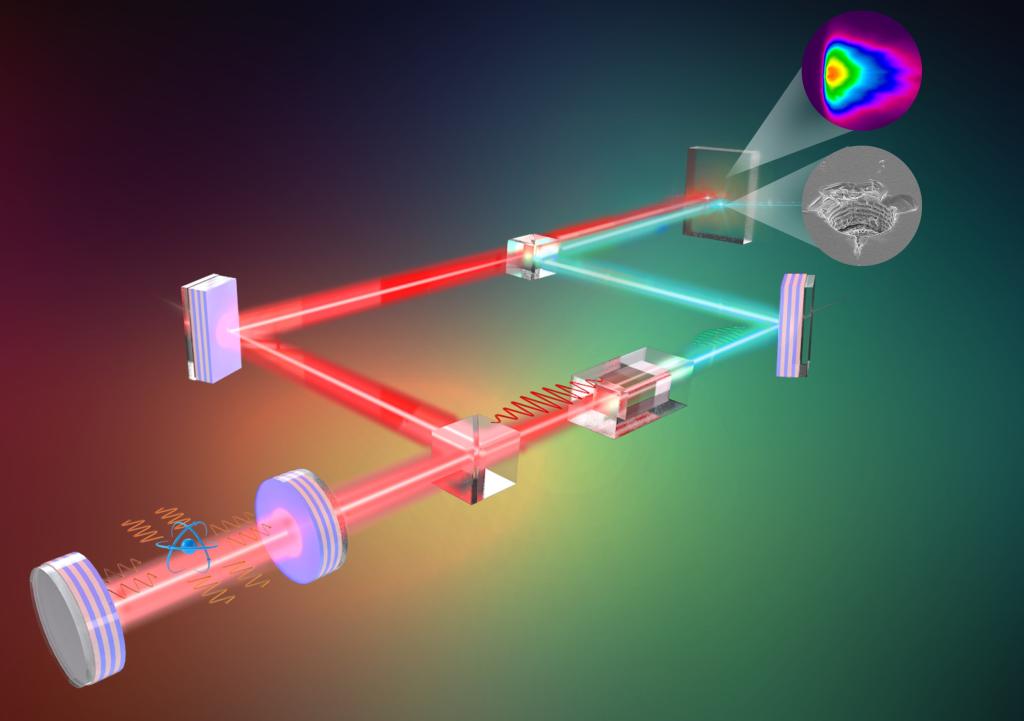

根据我国强激光装置建设和工程任务需求,建立了基于纳秒与飞秒脉冲激光的自动化激光损伤阈值测试系统,该系统具有微米与亚微米级损伤的自动检测、定位复检、瞬态诊断、原位测量功能,测试流程基于ISO标准以及光栅扫描等方法。建设历程——2008年-2009年:初步完成,采用了半自动化加人工辅助方式;2010年-2011年:基本完善,实现了全自动化测量和参数采集;2012年-2013年:迭代更新,优化了测量策略和人工复检标准;2014年-2015年:新增瞬态,引入了瞬态诊断初始损伤源功能;2016年-2018年:新增原位,建立了多种手段对位的原位测量;2019年-2020年:新增飞秒,新建了基于飞秒激光的测试系统;自2021年-至今:仪器开发,致力于将科研级发展为商用仪器。 基于闭环的全流程工艺,十多年来系统性地研究了基板研磨与抛光工艺、超声清洗与表面残留、薄膜设计与大角度抑制、三维电场模拟与透镜聚焦效应、镀膜材料选择与氧化工艺、节瘤几何成型控制与平坦化、环境保持与传递控制、镀膜优化与辅助工艺、退火工艺与后处理技术、存放环境与人为污染等各类因素对激光损伤阈值的影响和作用规律,并不断迭代和反馈。